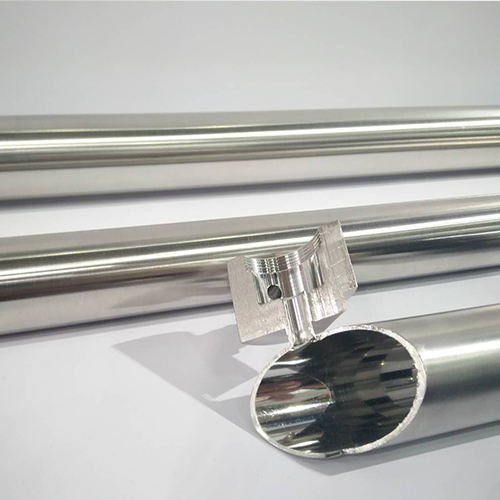

నిజానికి, స్టీల్ పైపు క్షేత్రం ఇప్పుడు ఆటోమొబైల్ తయారీ మరియు యంత్రాల తయారీ వంటి అనేక ఇతర పరిశ్రమల నుండి విడదీయరానిదిగా ఉంది. వాహనాలు, యంత్రాలు మరియు పరికరాల తయారీ మరియు ఇతర యంత్రాలు మరియు పరికరాల ఖచ్చితత్వం మరియు సున్నితత్వం కోసం అధిక అవసరాలను కలిగి ఉంటాయి.స్టెయిన్లెస్ స్టీల్ ప్రకాశవంతమైన గొట్టాలు. స్టెయిన్లెస్ స్టీల్ బ్రైట్ ట్యూబ్ వినియోగదారులకు ఖచ్చితత్వం మరియు సున్నితత్వం కోసం చాలా ఎక్కువ అవసరాలు ఉండటమే కాకుండా. అధిక ఖచ్చితత్వం కారణంగాస్టెయిన్లెస్ స్టీల్ ప్రకాశవంతమైన గొట్టం, డైమెన్షనల్ టాలరెన్స్ను 2-8 వైర్ల వద్ద నిర్వహించవచ్చు. అందువల్ల, చాలా మంది మెకానికల్ ప్రాసెసింగ్ మరియు తయారీ కస్టమర్లు శ్రమ, పదార్థాలు మరియు సమయాన్ని ఆదా చేయడానికి ప్రయత్నిస్తున్నారు. అరిగిపోవడంతో,అతుకులు లేని పైపులులేదా కంపాస్లు క్రమంగా స్టెయిన్లెస్ స్టీల్ బ్రైట్ పైపులుగా మారుతున్నాయి. అప్పుడు స్టెయిన్లెస్ స్టీల్ బ్రైట్ ట్యూబ్ల వెల్డింగ్ ప్రాసెసింగ్ దశలను పరిశీలిద్దాం:

స్టెయిన్లెస్ స్టీల్ బ్రైట్ ట్యూబ్ల వెల్డింగ్ ప్రక్రియ: ఎలక్ట్రిక్ వెల్డింగ్ ప్రీహీటింగ్ మరియు వెల్డింగ్ తర్వాత హీట్ ట్రీట్మెంట్ ప్రక్రియ.

1. తాపన:

స్టెయిన్లెస్ స్టీల్ బ్రైట్ ట్యూబ్ల ఆర్క్ వెల్డింగ్కు ముందు, స్టెయిన్లెస్ స్టీల్ బ్రైట్ ట్యూబ్ల ఉష్ణోగ్రతను పెంచండి మరియు 30 నిమిషాల పాటు ఉష్ణోగ్రతను నియంత్రించిన తర్వాత నెమ్మదిగా వెల్డింగ్ చేయండి.

ఆర్క్ ఆర్క్ వెల్డింగ్ యొక్క తాపన మరియు వర్చువల్ బీమ్ హీట్ ట్రీట్మెంట్ ఉష్ణోగ్రత నియంత్రణతో కూడిన ఉష్ణోగ్రత నియంత్రణ క్యాబినెట్ ద్వారా చురుకుగా నిర్వహించబడతాయి. ఫార్-ఇన్ఫ్రారెడ్ ట్రాకింగ్ హీట్ ట్రీట్మెంట్ ఎలక్ట్రిక్ ఫర్నేస్ ప్లేట్ను ఉపయోగించండి. తెలివైన మరియు ఆటోమేటిక్ చార్ట్ సెట్టింగ్ మరియు చార్ట్ రికార్డింగ్, ఉష్ణ బదిలీ గుణకం ఉష్ణోగ్రతను ఖచ్చితంగా కొలుస్తుంది. ఉష్ణోగ్రత పెరిగినప్పుడు, ఉష్ణ బదిలీ గుణకం కొలత పాయింట్లు మరియు వెల్డింగ్ అంచు మధ్య దూరం 15mm-20mm ఉంటుంది.

2. వెల్డింగ్ ప్రక్రియ:

1. స్టెయిన్లెస్ స్టీల్ బ్రైట్ ట్యూబ్ల వెల్డింగ్ వైకల్యాన్ని నివారించడానికి, ప్రతి కాలమ్ జాయింట్ను ఇద్దరు వ్యక్తులు సుష్టంగా వెల్డింగ్ చేస్తారు, వెల్డింగ్ దిశ లోపలి నుండి రెండు వైపులా ఉంటుంది. లోపలి విస్తరణ ఇన్లెట్ను వెల్డింగ్ చేసే ఆపరేషన్ విధానం (లోపలి విస్తరణ తెరిచినప్పుడు వెల్డింగ్ బీమ్కు దగ్గరగా ఉంటుంది) ప్రెసిషన్ బ్రైట్ ట్యూబ్ యొక్క మొదటి పొర నుండి మరియు ప్రెసిషన్ బ్రైట్ ట్యూబ్ యొక్క మూడవ పొర నుండి ప్రారంభించి చిన్న సైజు మోడల్ను వీలైనంత వరకు నిర్వహించాలి, ఎందుకంటే దాని ఆర్క్ వెల్డింగ్ వెల్డింగ్ వైకల్యానికి ప్రధాన కారణాన్ని తీవ్రంగా ప్రభావితం చేస్తుంది. . ఆర్క్ ఆర్క్ వెల్డింగ్ మూడవ పొరకు చేరుకున్న తర్వాత, బ్యాక్ప్లానింగ్ నిర్వహించాలి. కార్బన్ ఆర్క్ గోగింగ్ ఉపయోగించిన తర్వాత, వెల్డింగ్ పరికరాలను వీలైనంత వరకు పాలిష్ చేయాలి మరియు వెల్డింగ్ ఉపరితలాన్ని అధిక-ఫ్రీక్వెన్సీ క్వెన్చ్ చేయాలి, తద్వారా లోహ మెరుపును హైలైట్ చేయవచ్చు మరియు ఉపరితలం యొక్క కార్బరైజేషన్ వల్ల కలిగే పగుళ్లను నివారించవచ్చు. బయటి రంధ్రం ఒకసారి వెల్డింగ్ చేయబడుతుంది మరియు ఇతర బాహ్య థ్రెడ్లు ఒకసారి వెల్డింగ్ చేయబడతాయి.

2. ఆర్క్ ఆర్క్ వెల్డింగ్ = డబుల్-లేయర్ ప్రెసిషన్ బ్రైట్ ట్యూబ్ అయినప్పుడు, వెల్డింగ్ దిశ ప్రెసిషన్ బ్రైట్ ట్యూబ్ పొరకు ఎదురుగా ఉండాలి, మరియు మొదలైనవి. ప్రతి పొర మధ్య వెల్డింగ్ దూరం 15-20 మిమీ.

3. అనేక భారీ యంత్రాల వెల్డింగ్ కరెంట్ మరియు వెల్డింగ్ సామర్థ్యాన్ని అలాగే అతివ్యాప్తి చెందుతున్న మంచు చేరడం పొరల సంఖ్యను నిర్వహించాలి.

4. ఆర్క్ ఆర్క్ వెల్డింగ్లో, ఆర్క్ స్టార్టింగ్ ప్లేట్ నుండి నెమ్మదిగా వెల్డింగ్ చేయడానికి ప్రయత్నించండి మరియు ఆర్క్ స్టార్టింగ్ ప్లేట్పై వెల్డింగ్ను పూర్తి చేయండి. ఆర్క్ వెల్డింగ్ తర్వాత, డిస్కనెక్ట్ చేసి పాలిష్ చేయండి.

పోస్ట్ సమయం: జనవరి-16-2024